За плечами фирмы «Маза» – более чем столетняя история. Благодаря большому опыту, качеству выпускаемой продукции и постоянному обмену информацией с компаниями-производителями строительных материалов, может предложить самое оптимальное решение, которое становится залогом успеха Клиентов по всему миру. Главный офис, занимающийся как технологическими разработками, так и выпуском оборудования, расположен в г. Андернах на севере земли Рейнланд-Пфальц. Второй завод с крупным конструкторским центром находится в г. Порта Вестфалика. В г. Дорстен – штаб-квартира технического отдела, проектирующего заводы по производству силикатных изделий. Кроме того, по всему миру представлены дочерние предприятия, ответственные за сбыт и сервисное обслуживание: в США, Китае, Индии, Италии, на Ближнем Востоке (Дубай), а также в России – представительство для стран СНГ.Опыт – это прочный фундамент

За свою многолетнюю историю компания оказала влияние на важнейшие разработки в сфере промышленности строительных материалов. Сегодня в полном объеме используют технический и практический опыт, накопленный десятилетиями. Преемственность поколений, сложившаяся внутри компании, стала гарантом надежности и доверия. Вы можете быть уверены, что разработанные для Вас решения проверены годами и в то же время современны, и в любой момент могут быть усовершенствованы. Для каждого Клиента разработано решение, оптимально соответствующее его потребностям.

Безопасность и экологичность

В технической концепции оборудования фирмы «Маза» особое внимание уделено повышенным стандартам безопасности и максимальному удобству эксплуатации. Оба этих показателя важны не только для охраны труда на производстве, но и для бесперебойного функционирования всего завода в целом. Одним из центральных аспектов, учитываемых при проектировании, является защита окружающей среды. Особое значение приобретает рациональное использование энергии, защита от шума и загрязнений.

Заводы «под ключ»

Изготовление высококачественных изделий, максимальный уровень производительности и экономической рентабельности возможны лишь при использовании в процессе производства оптимально настроенных компонентов, отвечающих мировым техническим стандартам. Фирма «Маза» предлагает своим Клиентам полное ноу-хау для экономичного производства высококачественных силикатных изделий. Проектирование, изготовление оборудования, его монтаж и ввод в эксплуатацию, включая обучение обслуживающего персонала и дальнейшее эксплуатационное сопровождение, осуществляются одним производителем. Для Клиентов это является решающим преимуществом.

Основным условием экономической рентабельности каждой установки является детальное предварительное проектирование с учетом как местных требований и условий, так и возможности будущего расширения. Для этого проектировщики определяют производительность и комплектацию оборудования, а также его расположение и привязки на производственных площадях. Готовые заводы «под ключ» комплектуются из стандартных компонентов, которые могут комбинироваться в соответствии с необходимым решением. Благодаря подобной модульной системе возможна поставка оборудования в течение короткого срока.

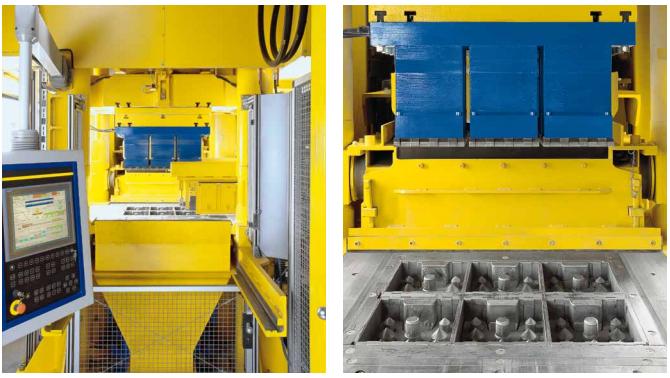

Автоматизированные процессы управления.

Длинный путь от складирования сырья до выпуска высококачественной готовой продукции требует оптимальной согласованности всех компонентов установки. Важную роль играет процесс управления. В оборудовании фирмы «Маза» все процессы управляются автоматически. Ход и режимы работы постоянно контролируются компьютером и отображаются на экране монитора.

В качестве технического обеспечения используются свободно программируемые управления SPS и/или персональные компьютеры.

Складирование, дозирование и смешивание сырья: оптимальный подбор рецептов силикатной массы. Качество готовых силикатных изделий существенно зависит от складирования, дозирования и смешивания песка и извести.

Фирма «Маза» поставляет все необходимые для этого компоненты и осуществляет их оптимальную настройку. Смесительные установки необходимые для каждой конкретной рецептуры фракции песка и извести складируются отдельно. Перед подачей в смеситель все составляющие взвешиваются в точном соответствии с рецептом.

Затем они перемешиваются в смесителе интенсивного действия. Далее после реактора в двухвальном смесителе происходит домешивание массы и добавление необходимого количества воды в зависимости от уровня влажности песка. По ленточному транспортеру или ковшовому элеватору силикатная масса поступает в реактор. Реакция извести с водой завершается через два часа. Из оксида кальция и воды образуется промежуточный продукт – гидроксид кальция, который является основой для дальнейшего производства. Запаривание силикатного кирпича: полностью автоматический процесс автоклавирования Запаривание силикатного кирпича в автоклавах происходит при помощи пара. Автоклавирование является вторым по важности этапом производства силикатных изделий после прессования.

Запаривание прессованных «сырых» изделий в автоклавах осуществляется при температурах от ок . 200° C под давлением насыщенного пара ок.16 бар. Данный гидротермический процесс длится нескольких часов. Он способствует силикатной реакции на поверхности частиц песка, благодаря чему происходит отверждение изделий. Постоянный контроль и автоматическое управление данным процессом также осуществляется при помощи измерительной техники и систем управления фирмы «Маза». Силикатный кирпич производится с соблюдением всех экологических норм. Использование энергии оптимизировано, в ходе производства не образуются вредные для окружающей среды вещества, возможна переработка отходов. К тому же готовые изделия являются экологически чистым строительным материалом. Линии резки силикатных элементов Линии резки силикатных изделий фирмы «Маза» отличаются сочетанием экономичности и высокого качества. Использование накопительных столов и дополнительной (дорезающей) пилы позволяет свести к минимуму отходы производства. Изготовление фигурных (доборных) силикатных элементов осуществляется всеми известными способами резки. Фигурные силикатные изделия изготовляются из крупноформатных элементов при помощи различных типов реза, как то: продольный, поперечный, фигурный и с наклоном пилы. Через входной интерфейс осуществляется ввод планов стен с размерами отдельных фигурных элементов.

Оптимизация производства достигается через обслуживание интерфейсов. Внедренный программный пакет со следующими модулями обеспечивает оптимальный ход технологического процесса.

Группировка элементов. Автоматическая программа резки изделий в соответствии с планом кладки стены позволяет минимизировать отходы при изготовлении нескольких фигурных силикатных изделий из одного крупноформатного элемента. Технология рассчитана на специальные возможности линии резки силикатных изделий и максимальное использование ее пропускной способности.